Прегледи:0 Аутор:Уредник сајта Време објављивања: 2025-12-11 Порекло:Сите

У савременој СМТ производњи високе густине, најскупље грешке се рађају у фази штампања пасте за лемљење — али већина фабрика их открива тек неколико сати касније на АОИ или функционалном тесту. Ако ваша линија већ показује ових пет класичних знакова упозорења, не треба вам само „потребан“ СПИ у СМТ линији – требао вам је јуче.

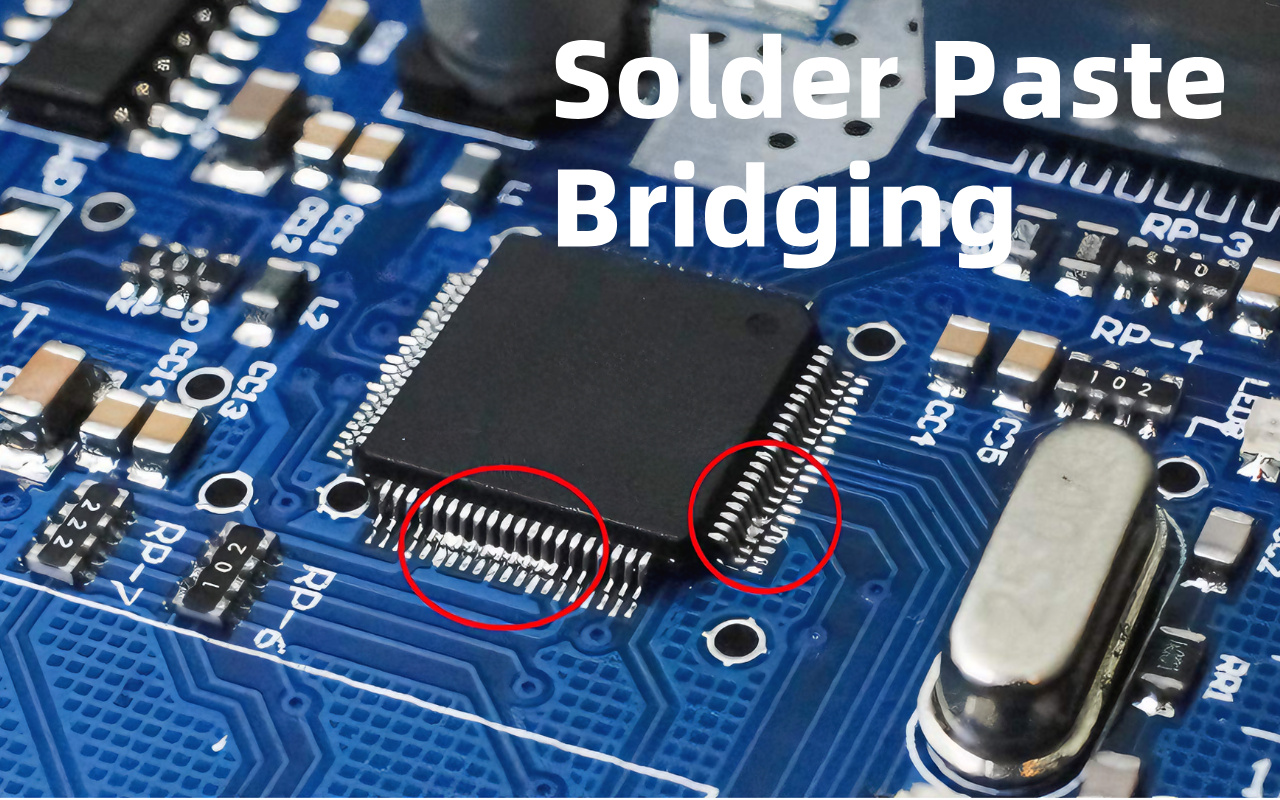

Замислите да сваког јутра ходате до АОИ станице и изнова и изнова видите исте црвене поруке о грешци: 'недовољан лем', 'превише лема' или 'премошћивање'. Ово није лоша срећа — то је први велики знак упозорења да ваш корак штампања пасте за лемљење има проблема.

АОИ је машина која проверава плоче након постављања компоненти, тако да када стално проналази проблеме са пастом за лемљење, то значи да су проблеми почели много раније, управо на штампачу. Већина фабрика мисли да ће АОИ ухватити све, али док АОИ увиди проблем, плоча је већ прошла кроз постављање и можда чак и преобликовање.

Поправљање сада кошта много времена и новца. СПИ, с друге стране, проверава пасту за лемљење одмах након штампања, пре него што се додају било које компоненте. На овај начин, лоше плоче никада не напредују, а ви штедите сате преправљања сваког дана.

Недовољно лемљење значи да неки јастучићи имају премало пасте, тако да се компоненте можда неће правилно повезати након загревања. Прекомерно лемљење значи превише пасте, што може изазвати кратке спојеве између оближњих јастучића.

Можда ћете видети једну плочу са само 60% потребне пасте на БГА кугли, док следећа плоча има 140% на истом месту. Ово се дешава зато што штампач не ставља исти износ сваки пут. Оператери често криве пасту или шаблон, али прави разлог је обично нестабилан притисак или брзина.

Без мерења, открићете га тек касније у АОИ. Једноставна СПИ провера одмах након штампања би показала тачну јачину звука на свакој плочици и одмах зауставила проблем.

Помак пасте значи да је паста за лемљење одштампана мало лево или десно од места где би требало да буде. Чак и мали помак од 25 микрона (тањи од длаке) може учинити да паста додирне следећи јастучић, стварајући мост. Премошћавање изгледа као мале сребрне везе између пинова које би требало да буду одвојене.

Инжењери често кажу да је „маблона у реду“ или „ово је узроковало постављање“, али већину времена штампач је померао пасту током штампања. Насумично премошћивање је посебно уобичајено на деловима финог нагиба као што су компоненте од 0,5 мм или 0,4 мм.

АОИ ће га ухватити, али плоча је већ пуна скупих чипова. СПИ мери тачну позицију сваког депозита пасте у секунди, тако да поправите штампач пре него што се следећа плоча уопште покрене.

Сваки пут када АОИ заустави плочу због проблема са пастом за лемљење, ваш штампач вам шаље поруку: „Треба ми помоћ!“ Студије ИПЦ и СМТА показују да 60% до 74% свих грешака у лемљењу почиње у фази штампања.

То значи да је више од половине вашег времена преправљања узроковано нечим што се може поправити за 10 секунди помоћу СПИ-а. Замислите то као аутомобил са пробушеном гумом - не чекате да се сударите да бисте проверили гуме. Тренутно, АОИ вам говори да је гума празна, али још увек возите.

Инсталирање СПИ је као додавање сензора за притисак у гумама: он вас упозорава у тренутку када притисак падне, тако да никада нећете добити стан. Фабрике које додају СПИ обично смањују дефекте везане за пасту за 70% у првом месецу.

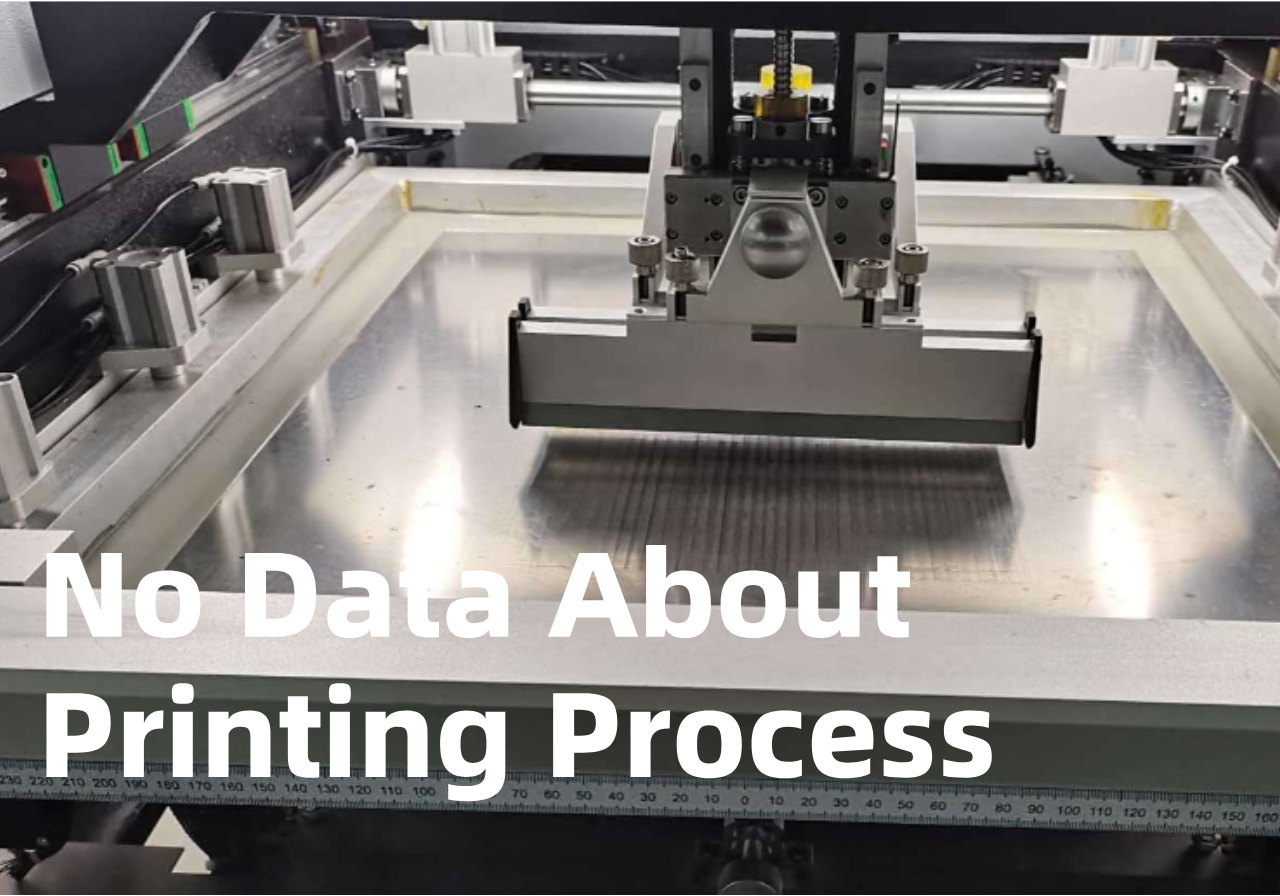

Ако ваши инжењери проводе сате сваког дана мењајући подешавања штампача – брзину, притисак, растојање – али квалитет и даље расте и опада, немате проблем са „подешавањима“. Имате проблем „без података“. Без правих мерења, свако подешавање је само нагађање.

СПИ вам даје јасну 3Д слику сваког депозита пасте, тако да знате тачно шта да промените и за колико. Ово претвара сате покушаја и грешке у 5-минутну поправку. Многе фабрике живе са овом фрустрацијом годинама пре него што схвате да је СПИ алат који недостаје.

У јутарњој смени, кварови могу бити само 2%, али ноћна смена изненада скочи на 15%. Машински програм је потпуно исти, шаблон је исти, а паста је из исте тегле. Једина разлика је у оператеру. Једна особа може притиснути брисач мало јаче, друга може подесити брзину раздвајања мало брже.

Ове мале разлике стварају велике промене у запремини које не можете видети својим очима. Сви су фрустрирани јер нико не зна ко је „у праву“. СПИ уклања нагађање аутоматски мерећи сваку плочу, тако да свака смена добија исти савршени отисак, без обзира ко управља машином.

Очистите линију, инсталирате нови шаблон, покренете првих неколико плоча и одједном је АОИ пун црвених грешака. Јачина звука може пасти за 20-30% на малим отворима или се мостови појављују тамо где никада раније нису постојали. То се дешава зато што свака нова шаблона има мало другачију дебљину, величину отвора или завршну обраду површине.

Без мерења, цео дан проводите подешавајући подешавања да бисте се вратили на јучерашњи квалитет. СПИ скенира прву плочу након промене шаблона и говори вам тачно који отвори су мали или високи. Направите једно паметно прилагођавање и наставите са производњом – без изгубљених плоча, без изгубљених сати.

Замислите пилота који покушава да слети авион док покрива све мераче траком. То је управо оно што се дешава када прилагодите брзину или притисак брисача тако што ћете се осећати сами. Мала промена која се осећа добро може заправо погоршати јачину звука на половини јастучића.

Оператери на крају мењају подешавања напред-назад цео дан, а квалитет никада не пада. СПИ је ваша контролна табла у кокпиту: приказује висину, запремину и позицију за сваку подлогу у реалном времену. Видите бројеве, направите једну прецизну промену и проблем нестаје. Фабрике које пређу на штампање засновано на подацима извештавају о стабилном квалитету током прве недеље.

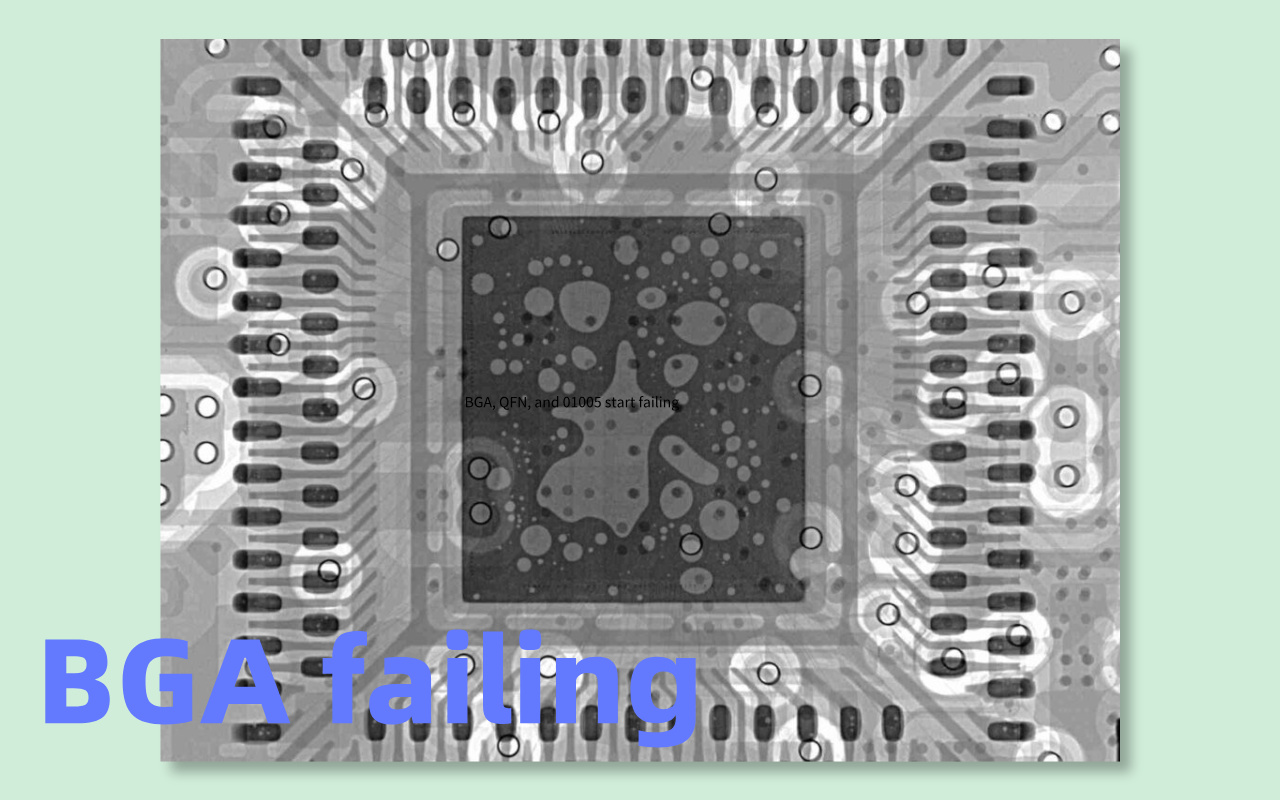

Када ситне компоненте попут БГА, КФН и 01005 почну да покваре, станица за прераду постаје најпрометније место у фабрици. Поправка једне лоше плоче може коштати стотине или чак хиљаде долара, а купци почињу да се жале на кашњења.

Сви могу да виде како новац нестаје, али већина људи и даље криви за преливање или пласман. Истина је да скоро сви ови скупи кварови почињу лошим штампањем пасте за лемљење. СПИ их зауставља пре него што се компоненте уопште поставе, штедећи огромне количине времена и новца.

Отварање БГА значи да се неке куглице уопште не повезују након поновног претока. Јастук за главу у јастуку изгледа као да БГА лопта лежи на врху пасте уместо да се правилно топи. Шортс се дешава када превише пасте повеже две лопте. Инжењери често кажу да је „профил поновног протока погрешан“, али прави узрок је обично неуједначен волумен пасте од штампања.

Ако једна лопта има 30% мање пасте, неће се правилно наквасити. Прерада једног БГА може потрајати 30-60 минута и ризикује да оштети чип. СПИ мери запремину пасте сваке куглице одмах након штампања, тако да ови проблеми никада не дођу до повратног тока.

КФН уређаји имају јастучиће испод, тако да ако је запремина пасте премала на једној страни, лем се неће попети на бочни зид — то се назива слабо влажење. 01005 чипови су толико мали да чак и мала разлика у запремини доводи до подизања једног краја током поновног преливања, стварајући надгробни камен (чип стоји као надгробни споменик).

Оба проблема су 100% узрокована неравномерним штампањем. Прерада надгробног споменика 01005 је скоро немогућа без оштећења плоче. Оператери проводе сате са топовима на врући ваздух покушавајући да поправе оно што је требало спречити за секунде. СПИ хвата разлику у запремини од само неколико микрона, одржавајући чак и најмањи чип савршено равним.

Разлика од 20 μм у висини пасте звучи мало - тања је од људске косе. Али током рефлов, та мала разлика прераста у велике проблеме: отварања, кратке хлаче, главу у јастуку или надгробне споменике. Једна лоша плоча може да уклони цео скупи модул, као што је камера паметног телефона или аутомобилски сензор.

Ако направите 500 плоча дневно, само 5% стопа квара значи 25 лоших плоча—и хиљаде долара изгубљених сваког дана. Помножите то са месецом и цена ће се лако исплатити за потпуно нову СПИ машину. СПИ мери висину са прецизношћу од 1 μм, тако да се проблем од 20 μм ухвати и поправи пре него што плоча напусти штампач.

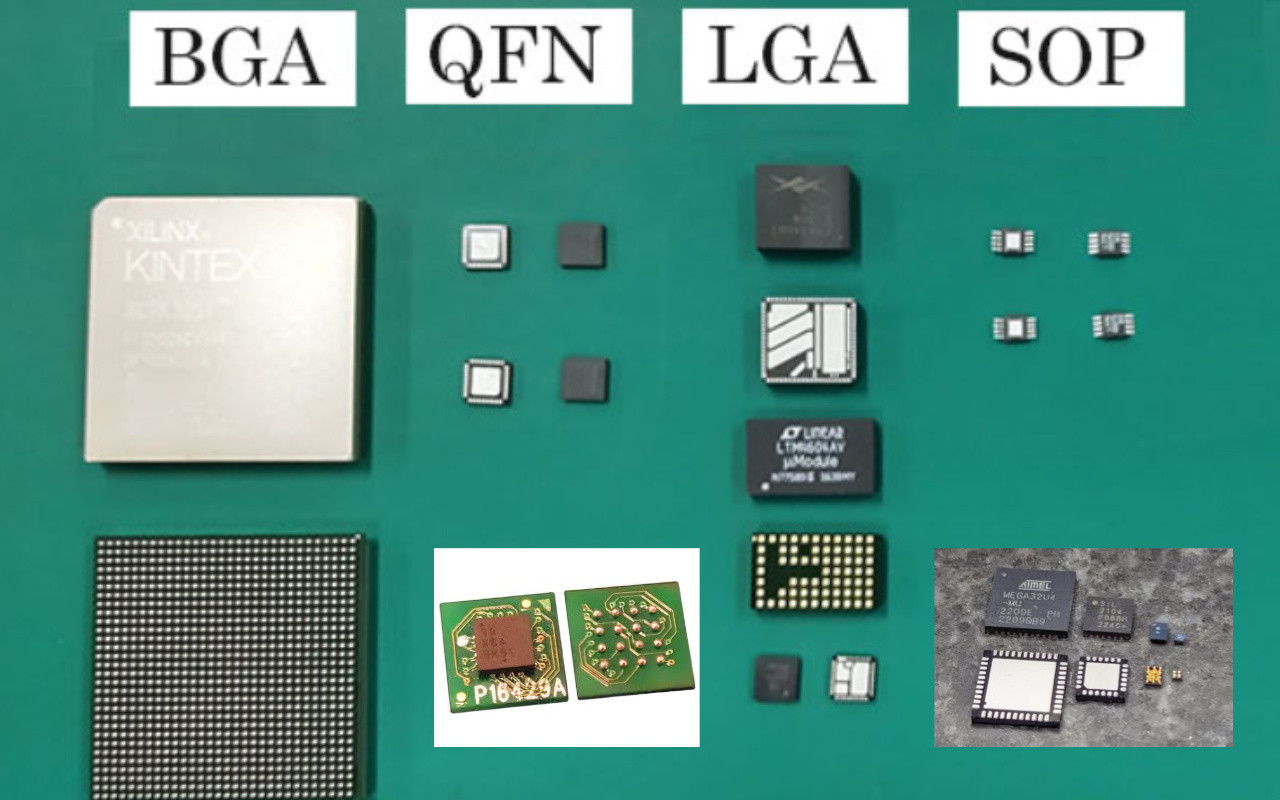

Сваке године ваши купци траже мање, гушће, снажније плоче: БГА нагиба од 0,4 мм, отпорници 01005, Мини ЛЕД низови.

Делови постају ситни, али већина фабрика и даље користи исте старе штампарске навике из ере 0603. То је као да покушавате да победите у трци Формуле 1 са бициклом. Правила физике су се променила, а ако се ваш процес није променио са њима, неуспех је загарантован.

БГА од 0,4 мм има куглице пречника само 0,25 мм, а размак између њих је мањи од 0,15 мм. Чип 01005 је само 0,4 мм × 0,2 мм — мањи од зрна пиринча. Мини ЛЕД плоче могу имати 5 000–10 000 ситних ЛЕД диода на једном панелу.

За ове делове, дозвољени оквир запремине пасте за лемљење смањује се са ±50 % (прихватљиво пре десет година) на ±10–15 % данас. Чак и мали дашак ваздуха из клима-уређаја може гурнути пасту ван тог прозора ако је не мерите.

Са великим деловима 0603 или 0805 могли сте да одштампате 'мало више' или 'мало мање' пасте и све је и даље функционисало. Са модерним деловима готово да и нема маргине. Разлика у запремини од само 10% може претворити савршену штампу у мртву плочу након поновног прелијевања.

Људско око не може да види ову разлику, а нормалне 2Д камере у АОИ такође не могу прецизно да измере висину или запремину. У суштини летите слепи у олуји.

Чекање да АОИ пронађе грешке у штампању је прекасно. До тада су скупи чипови већ постављени и даска је прошла кроз пећницу. Прерада 0,4 мм БГА или Мини ЛЕД панела је изузетно тешка и често трајно оштети плочу.

Многе фабрике то науче на тежи начин када увођење новог производа не успе и купци прете да ће преместити поруџбине на друго место. СПИ вам даје податке који су вам потребни пре него што поставите једну компоненту, тако да се нови, тешки производ лако покреће из првог покушаја.

Ваш тим има снажан осећај да нешто није у реду са штампачем, али нико то не може да докаже.

Састанци трају сатима: „Је ли то рагалица? Паста? Шаблона? Температура?“ Сви имају другачије мишљење јер нико нема праве бројеве. Ово је најопаснији знак упозорења од свих - када је сумња велика, а подаци су нула.

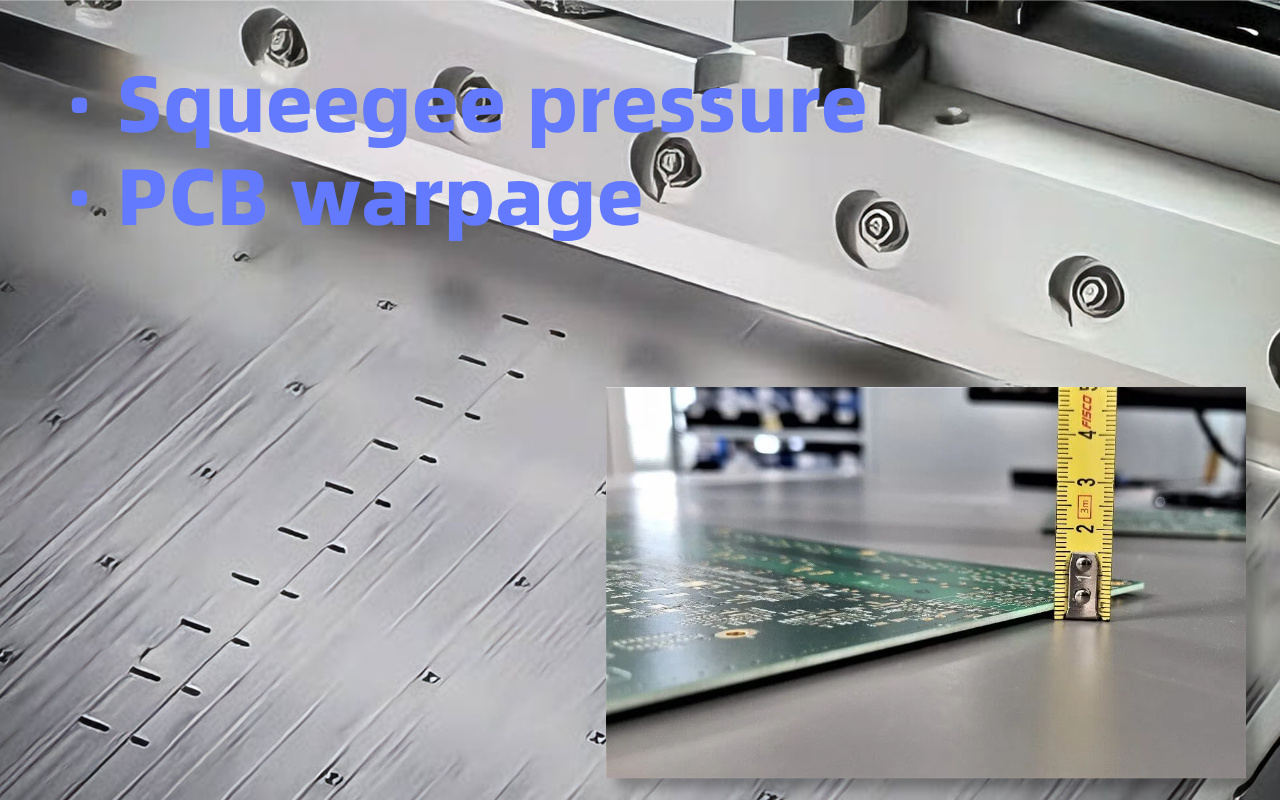

Оштрица брисача треба да гура пасту потпуно истом силом с лева на десно. У стварности, истрошени цилиндри или прљаве шине могу учинити да се притисак разликује за 0,5–2 кг по ходу.

Та мала промена може смањити запремину пасте за 20–40% на једној страни плоче. Никада га нећете осетити руком, али даске ће то показати након преливања.

Модерни танки ПЦБ (0,6–0,8 мм) се лако савијају под сопственом тежином или од топлоте. Савијање од само 100–150 μм је довољно да запремина пасте варира за 30% између центра и ивице панела.

Оператери виде мостове или недовољан лем, али не могу да објасне зашто. СПИ тренутно креира 3Д мапу искривљене странице и мапу запремине у једном скенирању, тако да знате тачно где је проблем.

Лемна паста је осетљива на влажност на собној температури. Пораст од 5 °Ц или пад влажности од 10 % може учинити да се паста другачије котрља и промени запремину за 15–30 %. Нова серија пасте од истог добављача може се понашати потпуно другачије због ситних промена у садржају метала или флуксу.

Без СПИ-ја ово откривате тек након стотина лоших плоча. Са СПИ видите промену на првој плочи нове серије и прилагођавате се за секунде.

Ако препознате чак два од пет горе наведених знакова, порука је јасна: ваш процес штампања је ван контроле и кошта вас сваког дана. Добра вест је да је поправка једноставна и брза.

☐ АОИ стално зауставља даске за исте проблеме са лепљењем (јачина, мост, офсет)

☐ Подешавања СМТ штампача су се мењала скоро сваке смене без трајног побољшања

☐ Станица за прераду је пуна кварова БГА / КФН / 01005 финог тона

☐ Ваш следећи производ користи 0,4 мм или мањи корак или Мини ЛЕД

☐ Свађате се око проблема са штампачем, али немате чврсте бројеве који би било шта доказали

Два или више чекова = ваша фабрика већ губи хиљаде долара сваке недеље.

Већина компанија чека до веће ревизије корисника, великог квара на терену или изгубљеног уговора пре него што коначно инсталирају СПИ. До тада су већ бацили шест до двадесет четири месеца профита. Паметне фабрике инсталирају СПИ пре него што бол постане неподношљив.

Машина се обично исплати за 6–12 месеци кроз ниже прераде, већи принос изнад 99 % и нула притужби купаца. Остаје само питање: да ли желите да наставите да плаћате 'глупи порез' или да почнете да штедите данас?

Не. АОИ види горњу површину након постављања компоненти; не може да мери запремину, висину или копланарност пасте за лемљење пре него што се компоненте поставе. Подаци из индустрије показују да 3Д СПИ спречава 60–80% дефеката које би АОИ иначе открио прекасно.

Модерни инлине 3Д СПИ системи постижу брзину инспекције од 30–80 цм⊃2;/с уз потпуно 3Д мерење—брже од већине машина за постављање велике брзине. Утицај времена циклуса је обично <3 секунде по плочи.

Уобичајени период отплате је 6–12 месеци само кроз прераду/смањење отпада. Фабрике високе мешавине често остварују РОИ за <6 месеци; аутомобилска/медицинска/ваздухопловство постиже РОИ за 3–9 месеци због захтева за нултим бекством.

Чак и стабилни производи пате од хабања шаблона, варијација у шаржи пасте и одступања у околини. Фабрике које годинама користе само један производ и даље пријављују побољшање приноса од 3–8 % након инсталирања СПИ.

Израчунајте тренутну прераду + трошак за отпад месечно за дефекте у вези са пастом, помножите са 12, а затим упоредите са СПИ ценом. Математика скоро увек говори сама за себе у оквиру једног слајда.