Прегледи:0 Аутор:Уредник сајта Време објављивања: 2025-12-12 Порекло:Сите

Аутоматска рендгенска контрола постала је најкритичнија капија квалитета у модерној производњи ПЦБА, посебно када на плочи доминирају скривени лемни спојеви као што су БГА, ЛГА и КФН. Иако традиционалне оптичке методе и даље играју улогу, оне једноставно не могу да виде шта се налази испод тела компоненте, што аутоматску рендгенску инспекцију чини јединим поузданим начином да се постигне истинска производња без бекства 2025. године.

Традиционални АОИ системи и ручна визуелна инспекција у потпуности зависе од видљиве светлости. Када се компонента налази на доњој страни чипа или се сакрије испод металног штита, светлост не може да допре до лемних спојева. Чак и најбоље камере од 5 мегапиксела и микроскопи од 50× виде само горњу површину паковања.

Потпуно им недостају празнине, мостови и проблеми који се не влажу унутар БГА куглица. За модерне плоче високе густине, то значи да је велики проценат најкритичнијих лемних спојева ефективно невидљив оптичким методама.

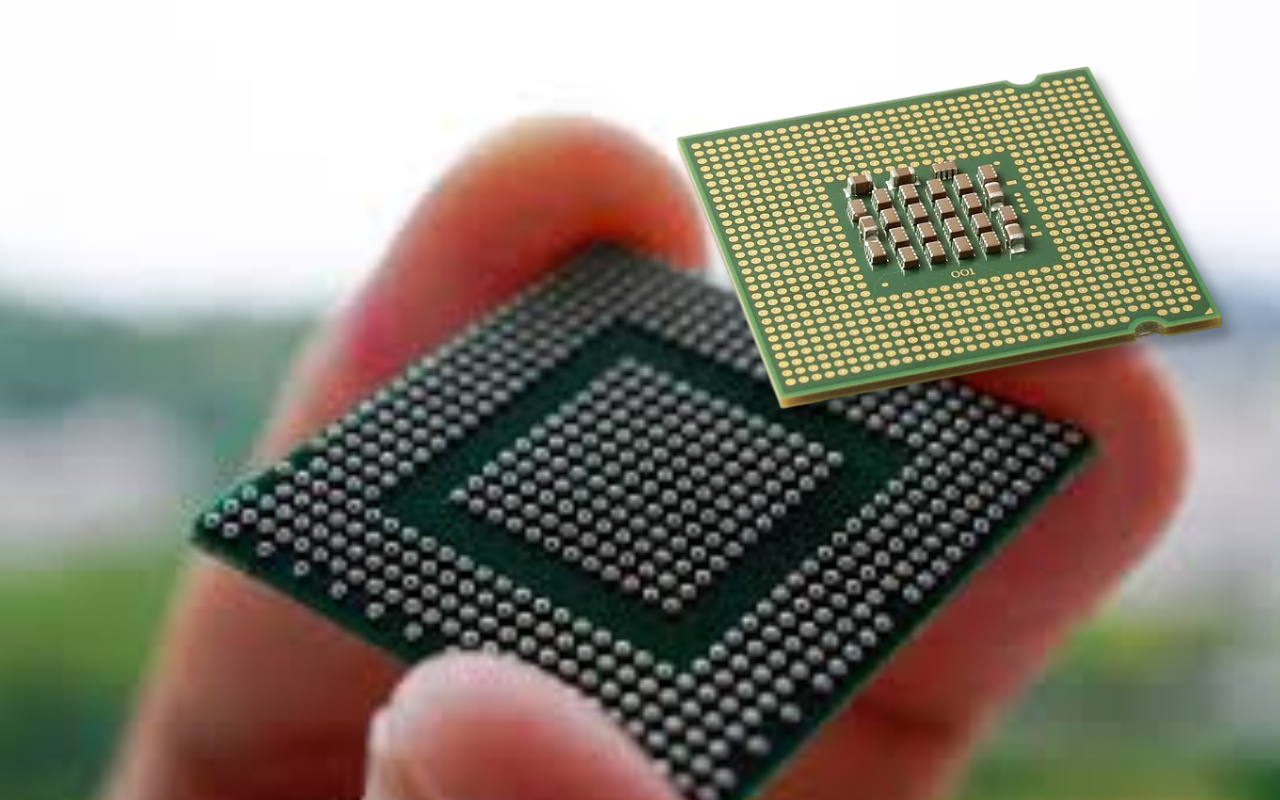

До 2025. године, више од 75% ПЦБ-а средње и високе вредности садржи најмање једно паковање са доњим крајевима. Једна матична плоча паметног телефона може имати 4–6 БГА чипова са по 1 000+ куглица. Серверске и аутомобилске плоче рутински прелазе 8 000 скривених лемних спојева по панелу.

ЛГА утичнице, КФН модули за напајање и хеш плоче Битцоин рудара додају још хиљаде невидљивих веза. Ови скривени лемни спојеви су водећи узрок кварова на терену, али ниједан од њих се не може видети нормалним АОИ или људским очима.

Купци у аутомобилској, медицинској, ваздухопловној и 5Г инфраструктури сада захтевају стопе евакуације кварова испод 50 ппм и често испод 10 ппм. Једна скривена празнина или дефект на јастуку који излази на терен може да изазове потпуно повлачење возила које кошта милионе долара.

Подаци из индустрије за период 2024–2025 показују да скривени кварови лемних спојева чине 45–65% свих повраћаја гаранције у високопоузданој електроници. Смањење стопе бекства више није опционо – то је уговорни услов.

Више ЕМС фабрика извештава да додавање рендгенског прегледа смањује укупне трошкове прераде и отпада за 18–38%. Време отклањања грешака за увођење новог производа опада за 40–70 % јер инжењери могу одмах да виде унутрашње БГА спојеве уместо да нагађају.

Један Тиер-1 аутомобилски ЕМС израчунао је да их један опозвани модул кошта 180 000 УСД за потраживања по гаранцији; њихов рендгенски систем средњег домета исплатио се за само 11 месеци. Укратко, прави новац се губи сваки дан када фабрика испоручује плоче без рендгенског прегледа.

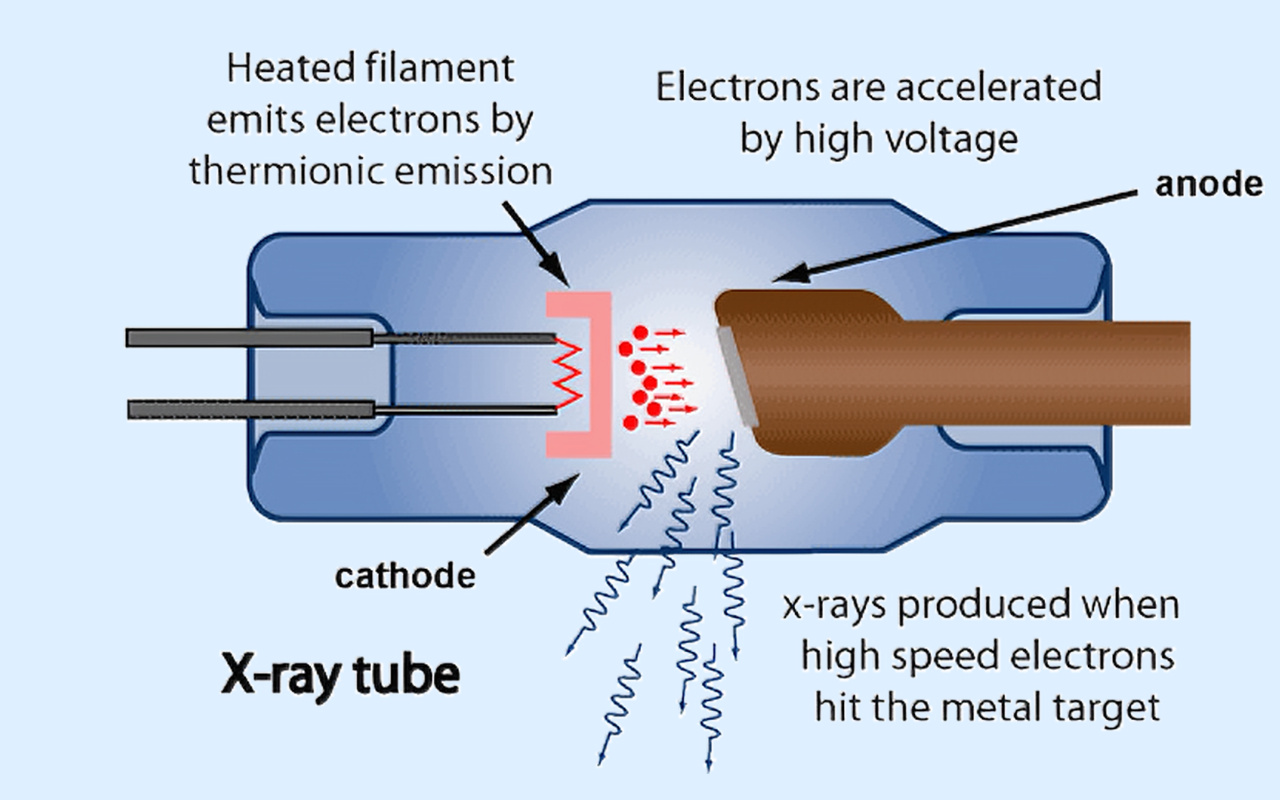

Рендгенски зраци су фотони високе енергије који лако пролазе кроз материјале мале густине као што су ФР-4, маска за лемљење и пластична паковања, али их јако апсорбују метали високе густине као што су бакар, калај-олово и злато. Што је више метала на путу, мање рендгенских фотона стиже до детектора, стварајући слику од светле до тамне сиве.

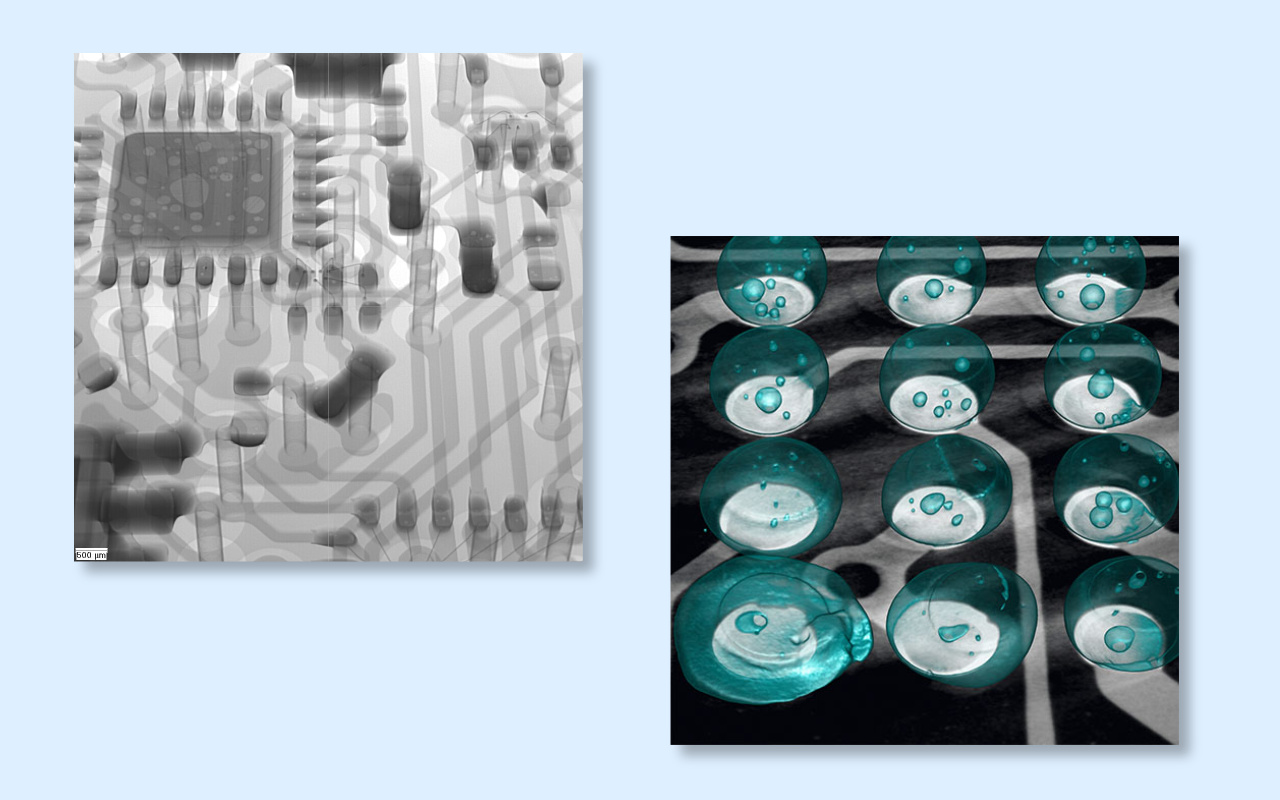

Лем изгледа веома светло, празнине су црне, а трагови бакра сиви. Ова разлика у густини је управо разлог зашто рендгенски преглед открива скривене лемне спојеве које оптички системи никада не могу да виде.

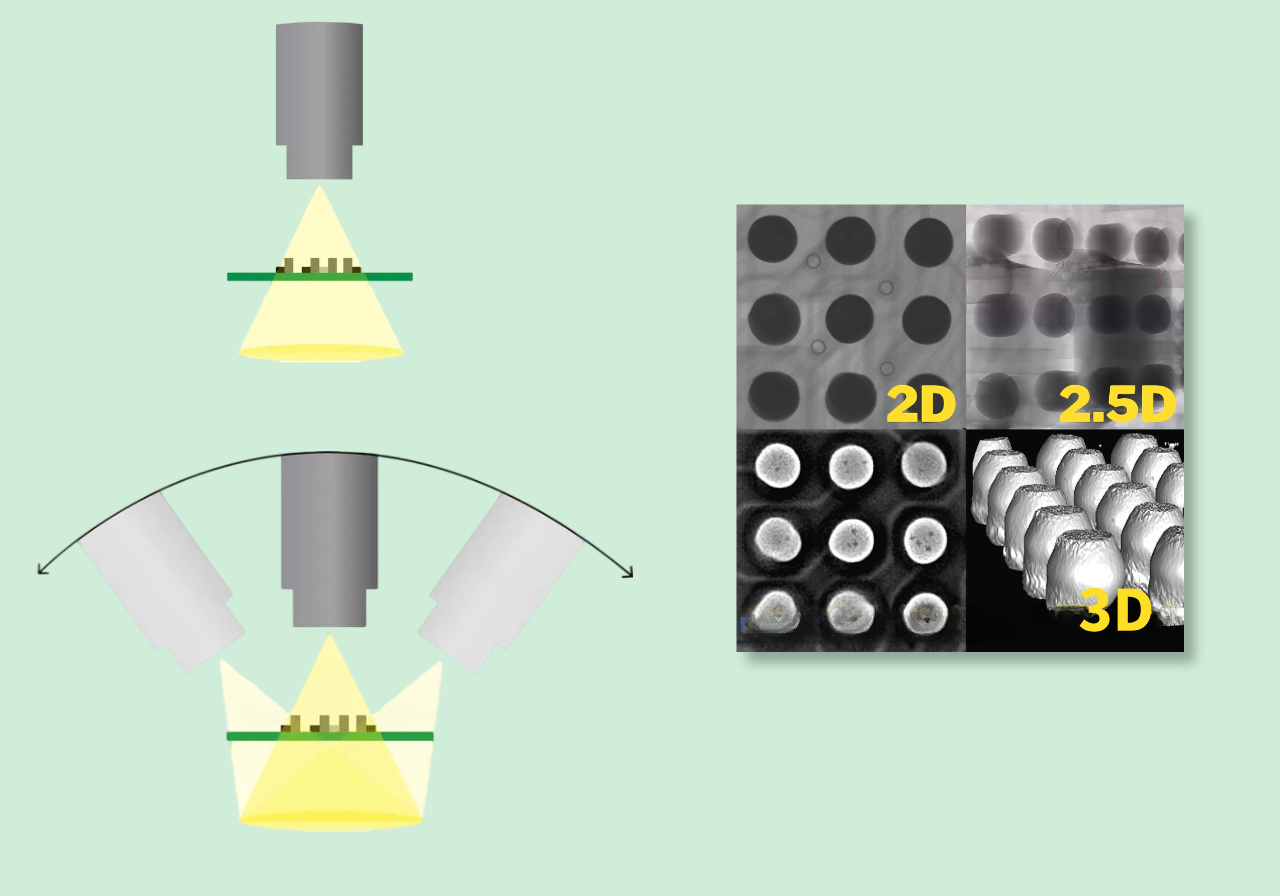

2Д систем узима једну равну или благо нагнуту слику—брзо и јефтино, али куглице које се преклапају стварају сенке. 2.5Д систем додаје више косих углова до 70° да би се смањило преклапање и дала псеудо-дубина.

Прави 3Д ЦТ ротира плочу (или цев/детектор) за 360° и реконструише хиљаде резова у пун волуметријски модел. Са 3Д ЦТ-ом, инжењери могу да исеку БГА на било којој висини и измере тачан волумен празнине – без нагађања, без сенки.

Запечаћене цеви су фабрички запечаћене доживотно, не захтевају одржавање и трају 8 000–15 000 сати, али најмања величина тачке је обично 3–5 µм. Отворене (микрофокусне) цеви могу да достигну резолуцију од 0,5–1 µм и трају преко 100 000 сати, али филамент се мора заменити сваких 12–24 месеца по цени од 8 000–15 000 УСД.

Већина 3Д ЦТ система високе резолуције користи отворене цеви, док 2Д машине почетног нивоа користе запечаћене цеви.

Данашњи детектори са равним екраном (ФПД) нуде корак пиксела од 50–100 µм и дубину од 16 бита за одличан контраст. Појачивачи слике, који се још увек налазе у старијим машинама, губе детаље и пате од геометријског изобличења.

Три највећа фактора која утичу на коначни квалитет слике су: (1) величина тачке на рендгенској цеви, (2) геометријско увећање (удаљеност између извора и плоче) и (3) брзина кадрова детектора и дубина бита. Боље вредности у сва три дају оштрије, чистије слике ситних шупљина и микро-пукотина.

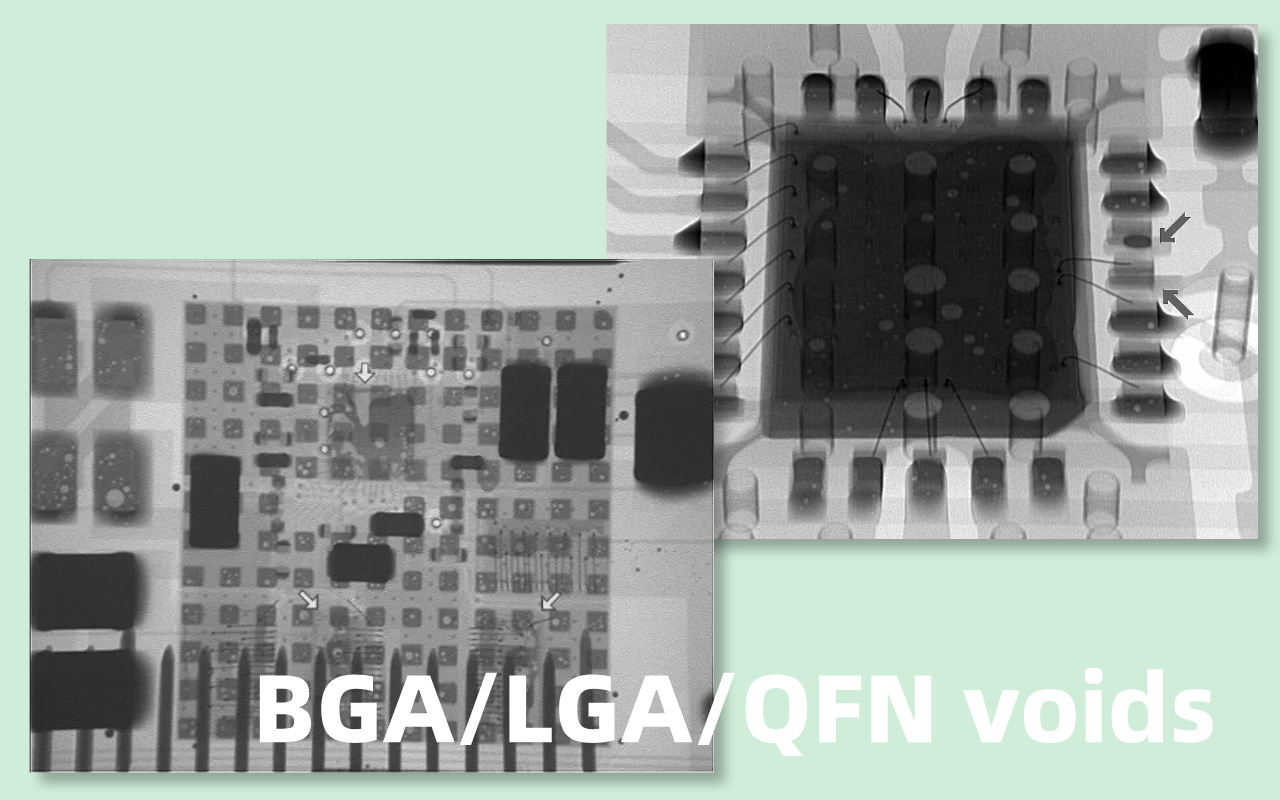

Празнине се појављују као тамни кругови унутар светлих куглица за лемљење. ИПЦ-А-610 Класа 2 дозвољава да једна лопта има до 30% празнине и просек паковања ≤25%. ИПЦ класа 3 и већина аутомобилских уговора заоштравају ово на ≤25% по лопти и ≤15–20% у просеку.

Многи корисници Тиер-1 сада захтевају ≤10% просечног пражњења на БГА уређајима критичне снаге и сигнала јер велике празнине смањују топлотне и електричне перформансе и узрокују ране кварове на пољу.

Дефект у облику главе у јастуку (ХиП) изгледа као тамни полумесец или прстен где БГА лопта никада није у потпуности навлажила јастучић – уобичајено је након вишеструких преливања.

Неквашење се показује као потпуни тамни размак између лопте и подметача. Прекомерни колапс се појављује као спљоштене куглице или куглице у облику печурака које се могу кратко спојити на суседне игле. Сва три дефекта су потпуно невидљива за АОИ, али су одмах очигледна под рендгенским снимком.

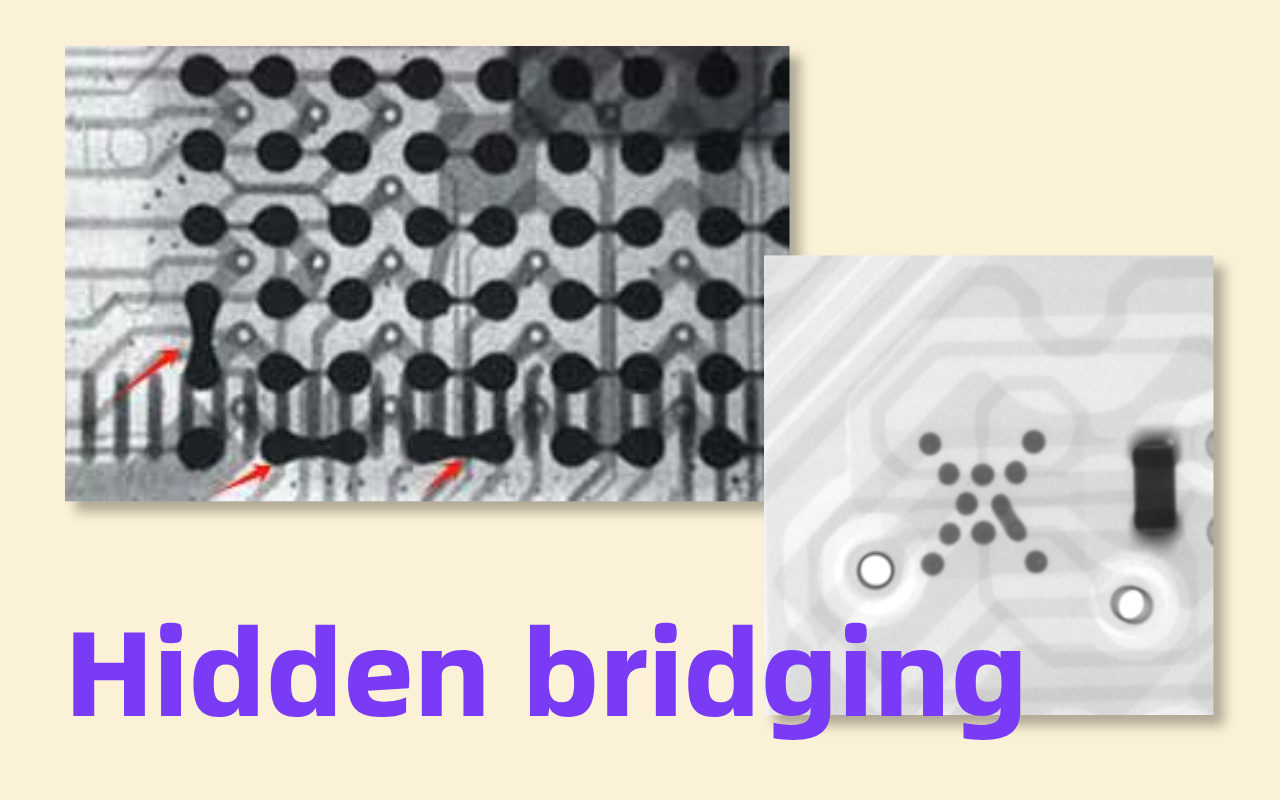

Мостови за лемљење између суседних БГА или КФН пинова појављују се као светле беле везе на рендгенској слици.

Пошто се мост крије испод паковања, АОИ и визуелни преглед га пропуштају 100% времена. Један скривени мост може изазвати тренутне електричне кратке спојеве и квар плоче.

Недовољна запремина лемљења показује мање, тамније куглице са слабом висином одступања. Вишак лема ствара испупчене или печурке облике и ризикује шортс.

Пражњење пасте унутар споја—различито од шупљина повратног тока—појављује се као неправилна тамна подручја и слаби механичку чврстоћу. Све се лако мери помоћу модерног софтвера за рендгенске снимке.

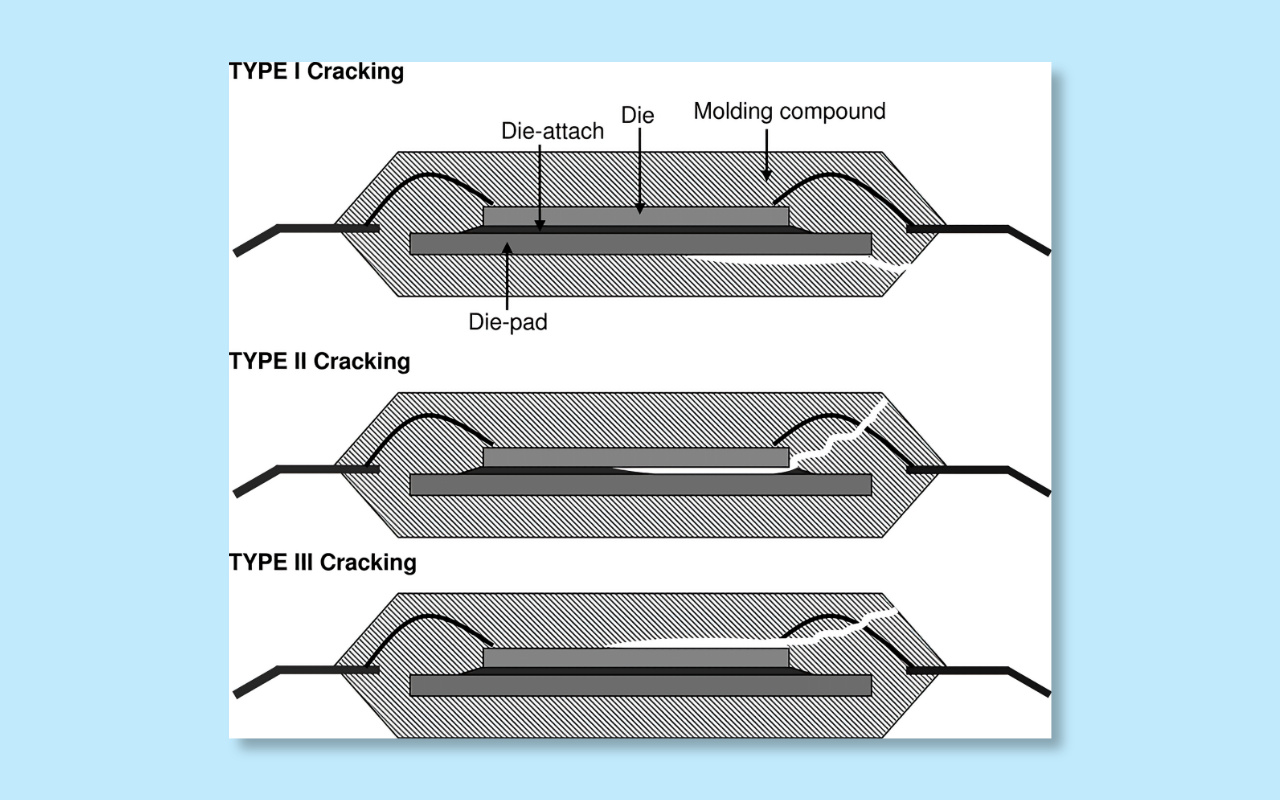

Влага заробљена у ПЦБ-у експлодира током рефлов (ефекат 'кокица'), стварајући видљиво раздвајање слојева или деламинацију. Пукотине на цеви кроз отворе и углове у отворима су такође невидљиве са површине.

Рендген или ЦТ високе резолуције открива ове дефекте пре функционалног теста, спречавајући повремене кварове на терену.

У плочама од 16–32 слоја, шупљине у микро-прекозу, напукли отвори и растварање бакра у унутрашњем слоју су уобичајени, али потпуно скривени.

Само 3Д ЦТ са великим увећањем може да пресече плочу и открије дебљину оплата и интегритет. Ови недостаци су све већа забринутост јер плоче постају тање и расте број слојева.

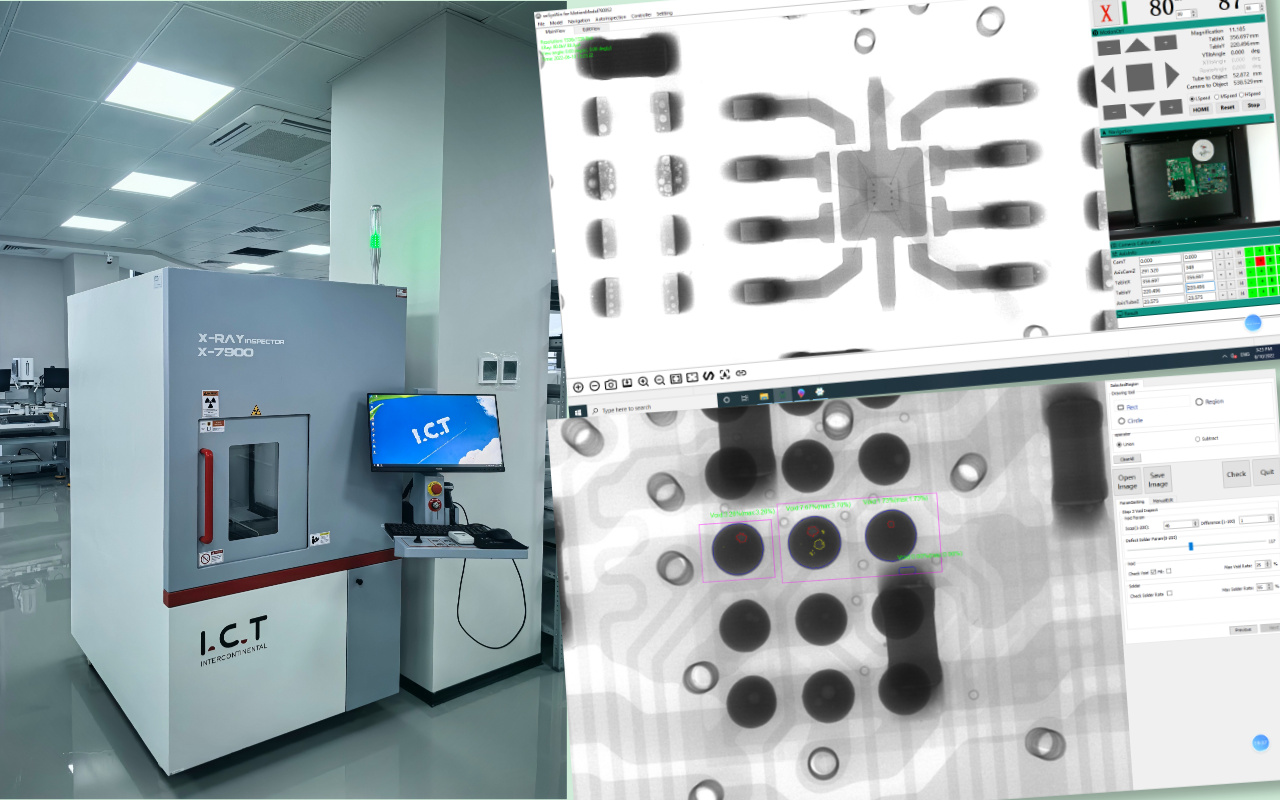

Модеран 2Д или 2.5Д систем обично завршава једну даску за 5–15 секунди, што га чини савршеним за линије са 500–2 000 плоча по смени. Инлине 3Д ЦТ системима велике брзине (као што су Омрон ВТ-Кс750 или Нордсон Куадра 7) потребно је 25–60 секунди по плочи, али раде потпуно аутоматски на транспортеру.

3Д ЦТ ван мреже лабораторијског квалитета може да потраје 3–15 минута по плочи јер прикупља хиљаде пројекција. У стварним фабрикама, 2Д/2.5Д се бира за потрошачку електронику, док 3Д ЦТ доминира у аутомобилској, медицинској и серверској производњи.

2Д слике пате од сенки које се преклапају — инжењери често погађају да ли је тамна тачка празнина или само још једна лопта на врху. 2.5Д смањује преклапање са косим приказима, али и даље не може да измери стварну запремину празнине.

Прави 3Д ЦТ реконструише целу куглицу за лемљење у 3Д, омогућавајући софтверу да израчуна тачан проценат празнине, висину куглице, па чак и дебљину лема на свакој плочици са тачношћу испод микрона. За класу 3 и аутомобилске производе, само 3Д ЦТ испуњава захтев за „без погађања“.

Типичан 2Д/2,5Д орман је димензија око 1,2 м × 1,5 м и тежак је испод 2 тоне — лако се поставља било где на линији.

Врхунски 3Д ЦТ системи су много већи (2,5 м × 3 м или више) и могу тежити 6–10 тона због тешке гранитне основе, ротирајућег манипулатора и додатног оловног штита. Многе фабрике морају изградити наменску заштићену просторију за 3Д ЦТ, додајући подни простор и трошкове изградње.

Користите 2Д/2,5Д када имате средње захтеве за поузданост, високу пропусност и углавном БГА стандардног нагиба (0,8 мм и више).

Изаберите 3Д ЦТ када је производ аутомобилски АДАС, ваздухопловна авионика, 5Г базне станице, медицински имплантати или било која плоча на којој један скривени квар може коштати више од саме машине.

Мање од 50 плоча дневно → довољно је оффлине 2Д/2.5Д. 50–500 плоча дневно → офлајн 2.5Д или почетни ниво 3Д ЦТ. Преко 500 плоча дневно → инлине 3Д ЦТ са транспортером и СМЕМА руковањем је обавезан да би СМТ линија текла без уских грла.

Машине почетног нивоа рукују панелима од 300 мм × 250 мм; средњи опсег иде на 510 мм × 510 мм; Врхунски инлине системи прихватају серверске панеле од 610 мм × 610 мм или веће.

Дебели енергетски модули (4–6 мм) и плоче од 20–32 слоја захтевају јаче рендгенске цеви (160–225 кВ) да продру у бакар и препрег без губитка контраста.

Стандардни БГА корак од 1,0 мм/0,8 мм → величина тачке 3–5 µм је довољна. 0,4–0,5 мм ултра-фини БГА и 01005 пасиви → потребно је <1 µм микрофокусно место. Микро-БГА и пакети на нивоу плочице у мобилним телефонима → 0,5 µм или боље су сада уобичајени.

Офлајн машине се учитавају ручно и савршене су за НПИ, анализу грешака и мали до средњи обим.

Инлине машине се налазе директно у СМТ линији након рефлов, аутоматски примају плоче путем транспортера, прегледају и сортирају пролазно/неуспешно без људског додира. Инлине је неопходан када дневна производња прелази 400–500 плоча.

Реномирани ормани одржавају цурење испод 0,5 µСв/х на 5 цм од било које површине — ниже од природне позадине у многим градовима.

Потражите ФДА/ЦДРХ регистрацију (САД), ЦЕ ознаку (Европа) и Кину ГБЗ 117 сертификат. Блокирање врата, заустављање у случају нужде и лични дозиметри су стандардне безбедносне карактеристике.

Обавезне карактеристике у 2025. години: аутоматско израчунавање процента празнине, бројање БГА куглица и откривање недостајућих лоптица, 3Д сечење, ЦАД/Гербер прекривање, класификација АИ дефеката и директан извоз у МЕС/СПЦ системе.

Добар софтвер може смањити време прегледа оператера за 80% и елиминисати људску грешку у процени.

Инжењери увозе Гербер, ОДБ++ или ЦАД датотеке, дефинишу регионе од интереса (РОИ) око сваког БГА/КФН, снимају познату добру плочу као златни узорак, затим постављају прозоре толеранције за пречник куглице, проценат празнина и поравнање. Савремени софтвер завршава програмирање за 30–90 минута уместо за неколико дана.

Свака смена почиње са калибрационим купоном који проверава геометријско увећање, контраст и линеарност детектора.

Брзо скенирање од 30 секунди потврђује да је систем у складу са спецификацијама. Многе фабрике такође имају дневну златну таблу како би провериле поновљивост пре него што производња почне.

Линије велике мешавине са малим обимом користе ручне косе погледе и процену оператера.

Линије великог обима покрећу потпуно аутоматизоване рецепте са фиксним угловима, аутоматским фокусом и одлукама које софтвер доноси у реалном времену.

Инлине 3Д ЦТ системи могу да мењају рецепте за <5 секунди између различитих производа.

Када је дефект означен, софтвер показује тачне Кс/И координате и 3Д пресек. Оператер или сервисна станица добија јасну слику са заокруженим проблемом.

Прави недостаци иду на прераду; лажни позиви се враћају да би се побољшао АИ модел.

Модерне рендгенске машине извозе проценат празнина, статистику висине лопте, слике дефекта и бројеве приноса директно у фабричке МЕС и СПЦ платформе.

Менаџери могу да виде Парето графиконе у реалном времену са трендовима пражњења и прате сваку неисправну плочу по серијском броју, омогућавајући праву контролу процеса у затвореном кругу.

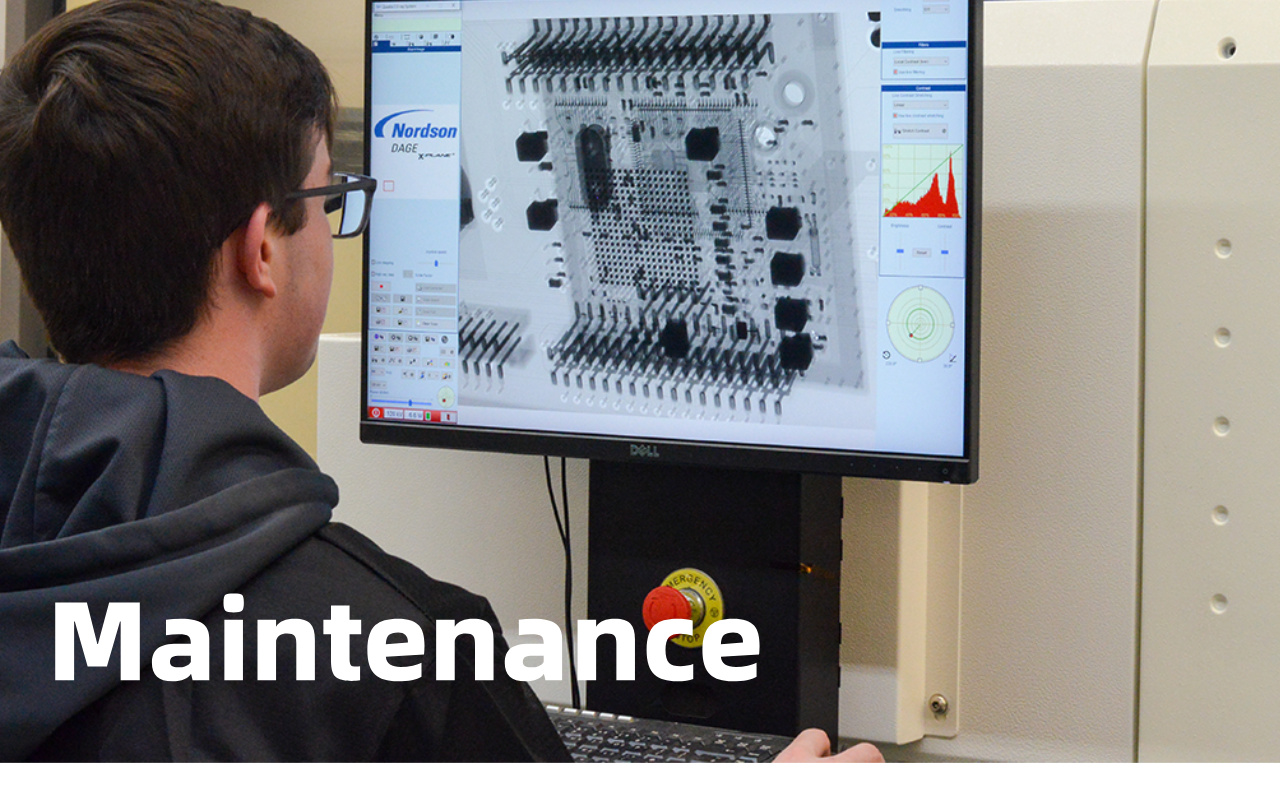

Свакодневно: обришите прозор детектора крпом која не оставља длачице и изопропил алкохолом, проверите блокаде врата и дугмад за заустављање у нужди, покрените калибрациони купон и проверите температуру расхладне воде (160 кВ+ машине).

Недељно: усисајте унутар ормарића, очистите шине манипулатора и проверите да ли су каблови истрошени.

Месечно: проверите струју филамента и величину тачке на системима са отвореним цевима, замените ваздушне филтере на расхладној јединици и извршите потпуно испитивање цурења зрачења помоћу калибрисаног Гајгеровог бројача. Праћење овог једноставног распореда одржава време непрекидног рада изнад 98% и спречава скупе непланиране застоје.

Модерни ормани користе челичне панеле еквивалентне олову од 2–5 мм плус прозоре од оловног стакла, смањујући цурење на <0,5 µСв/х на било којој спољној површини. Прекидачи са двоструком блокадом тренутно искључују високи напон ако се било која врата отворе.

Оператери носе прстенасте или ручне дозиметре; месечна очитавања су типично 5–20 µСв (далеко испод законске границе од 20 мСв/годишње). Трудне раднице се једноставно додељују даље од области конзоле. Подаци из стварног света из стотина фабрика показују нулти мерљиви утицај на здравље након деценија употребе.

Свака реномирана машина носи ЦЕ ознаку према Директиви о машинама и ЕМЦ директиви, регистрацији ФДА/ЦДРХ у Сједињеним Државама и Кини ГБ 18871 / ГБЗ 117 сертификату. ИЕЦ 62356-1 посебно регулише безбедност од зрачења индустријске опреме за рендген.

Годишња испитивања зрачења и евиденција трећих страна су обавезни у већини земаља. Куповина сертификованог система елиминише правни ризик и задовољава сваког аутомобилског и медицинског ревизора првог дана.

До краја 2025. најбољи системи постижу >98% тачности аутоматске класификације за празнине, ХиП, премошћавање и недостајуће лопте.

Модели дубоког учења обучени на милионима стварних БГА слика смањују време прегледа оператера са 30–40 минута по плочи на мање од 3 минута. Неке фабрике пријављују да је стопа лажних позива опала са 25% на мање од 2%, што омогућава 100% рендгенску инспекцију чак и на линијама великог обима.

Нови трансмисиони тип цеви и цеви од течног метала сада достижу величину тачке од 200–500 нм у производним машинама (раније само у лабораторији). Ове цеви омогућавају инжењерима да јасно виде микро-БГА и 008004 пасиве од 0,3 мм.

Никон, Нордсон и Цомет данас испоручују ове цеви, а цене су пале за 30–40% у последњих 18 месеци.

Инлине 3Д ЦТ системи сада шаљу податке о проценту празнине и висини лопте у реалном времену директно назад у штампач за лемљење и машине за постављање.

Ако просечно пражњење крене изнад 12 %, штампач аутоматски смањује отвор бленде шаблона или додаје додатни потез за штампање. Ова корекција затворене петље одржава принос изнад 99,9 % без људске интервенције.

Пуни 3Д ЦТ скупови података се учитавају у фабрички дигитални близанац. Инжењери симулирају термички циклус и тестове пада на виртуелној плочи пре него што се направи једна физичка јединица.

Локација и величина празнине су у корелацији са моделима дугорочне поузданости, омогућавајући тимовима да реше проблеме у ЦАД фази уместо након производње. Водећи произвођачи оригиналне опреме за аутомобиле и сервере већ захтевају рендгенске податке спремне за дигиталне близанце у својим уговорима са добављачима.

Модерни ПЦБА рендгенски системи су потпуно затворени ормари са 2-5 мм оловном еквивалентном заштитом. Измерено цурење на 5 цм од било које површине је типично 0,2–0,5 µСв/х — ниже од природног позадинског зрачења у многим градовима (0,3–0,8 µСв/х). Годишња доза оператера је обично 0,05–0,3 мСв, далеко испод међународних граница од 20 мСв/годишње. Труднице једноставно избегавају да стоје директно поред кабинета током скенирања. Праве фабрике које користе ове машине више од 20 година пријављују нула здравствених инцидената повезаних са радијацијом.

Ниједан алат не замењује све. АОИ се истиче код видљивих недостатака (надгробни споменик, недостајуће компоненте, поларитет); Рендген је једини начин да се виде скривени лемни спојеви и унутрашњи дефекти ПЦБ-а; ИКТ и летећа сонда проверавају електричну повезаност. Најбоља пракса у индустрији у 2025. је АОИ → Кс-зраци → ИЦТ за високопоуздане плоче. Коришћење све три заједно обично гура принос првог пролаза изнад 99,5 % и поврат на поље испод 50 ппм.

Стварни ЕМС подаци за период 2023–2025 показују: – Фабрике потрошача/средњег обима: 12–18 месеци – Фабрике аутомобила/медицине/високе поузданости: 6–12 месеци – Фабрике сервера и телекомуникација: често 4–9 месеци Исплата долази од смањене прераде, мањег отпада, краћег времена за отклањање грешака у НПИ-у, избегавања отклањања грешака. Један Тиер-1 ЕМС је израчунао да сваки спречени квар на терену штеди 8 000 до 150 000 УСД, тако да се чак и 3Д ЦТ систем од 250 000 УСД брзо исплати.

ИПЦ-А-610-Х (2020) и најновији аутомобилски стандарди: – Класа 2: ≤30% празнина у било којој појединачној кугли, ≤25% у просеку у пакету – Класа 3 и већина аутомобила: ≤25% појединачна куглица, ≤15–20% у просеку – Многи Тиер-1 ОЕМ-ови, Босцх ОЕМ-ови, сада за Хуавеи (Т) ≤10 % у просеку и без празнине >20 % у критичним куглицама снаге/сигнала. Празнине веће од 25% драматично смањују век термичког циклуса и потпуно се одбијају.

Да. Сви модерни рендгенски системи без проблема рукују двостраним преправљеним плочама. Готови лаптопи, паметни телефони, аутомобилски ЕЦУ-и, па чак и комплетни ЛЕД мотори се рутински прегледају. Функције нагиба и ротације омогућавају оператерима да јасно одвоје горњу и доњу слику. Неке фабрике чак користе рендгенске комплете напајања за проверу унутрашњих лемних спојева и жичане хаљине.